近幾年,隨著水泥廠產業規模的調整,水泥項目越來越多地建設5000t/d以上的熟料生產線。在我們承接的水泥項目中,生料庫、熟料庫的儲量要求越來越大,熟料庫的單庫儲量達到了6~12萬T,單庫直徑則達到45~90m。

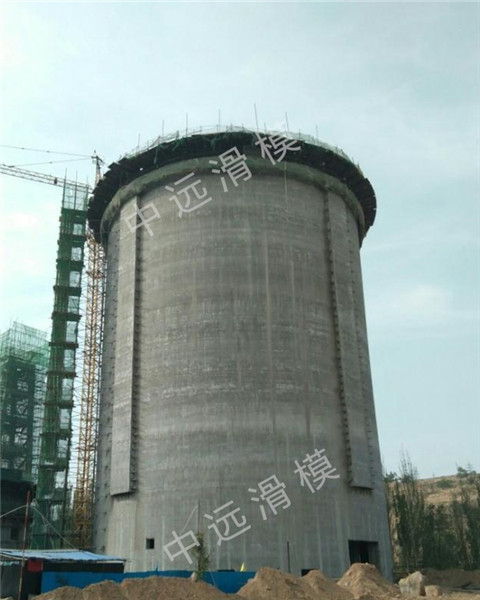

2016年,在阿聯酋我們組織施工幾個直徑60m和80m的筒庫;.近,在河北省武安新峰水泥有限公司2×4800t/d水泥熟料生產線的建設中,我們組織施工了兩個直徑60m的熟料庫。

在施工中,我們體會到,大直徑鋼筋混凝土筒倉結構滑模施工的難度,要比直徑(40m以下)大的多;下面是我們在施工中遇到的一些難題和采取的相應對策。

一、滑升平臺易變性,平臺剛度和穩定性應加強

在滑升過程中,由于筒倉的直徑太大,平臺受自重、施工荷載、混凝土磨阻力及各種附加荷載的影響很大,容易出現變形,造成平臺滑升高差太大,結構的垂直度超差或扭轉偏差嚴重,圓度變化也有時發生;所以在平臺組裝時,我們采取了以下措施:

1、控制提升“門”架及千斤頂的數量,且布置要均勻;千斤頂的間距在1.35m左右;對壁柱等特殊部位,增設千斤頂;在安裝提升“門”架時,必須**“門”架立柱垂直,且橫梁要水平;液壓油管長度及直徑基本一致,油路暢通,以**加壓時壓力傳送同時到位。

2、對提升“門”架進行統一的加固,**整個提升“門”架進行統一的加固,**整個提升“門”架的整體性,具體做法就是滑模組裝完成后,除了通常的加固做法外,還應在千斤頂的內外橫梁兩側,分別增設一道12#槽鋼作為加固,與橫梁焊接,這樣整個平臺的整體性就會更好。

3、加大柔性平臺的拉桿直徑,加密拉桿數量;考慮到筒倉直徑比較大,采用的拉桿鋼筋直徑不下于18mm,間距1~1.35m為宜。

二、盡量減輕平臺自重和施工荷載,**混凝土的澆筑及鋼筋綁扎的速度

在加強平臺剛度的同時,應盡可能地減少自重對平臺的影響-----在平臺組裝的過程中,不是越牢固越好,因為自重過大時,必然增加提升系統的負荷;同時還要注意滑升過程中平臺上的材料堆放問題-----在滑升過程中,要做到平臺上的材料堆放均勻,而且在**使用的情況下,盡可能做到堆量少,勤上料。

滑模施工要求每一滑升高度的混凝土建筑及鋼筋綁扎,必須在規定的時間內完成,否則,滑模工作就不能連續進行。

當筒倉結構直徑比較大時,混凝土的澆筑量和鋼筋綁扎量都將隨之增加,而混凝土的凝結時間是事先實驗確定好的,所以就要求混凝土的澆筑速度和鋼筋的綁扎速度必須滿足要求,這就要求人員、機具的配置必須滿足滑模施工的要求。

三、滑模操作平臺支承系統

目前,操作平臺支承系統有兩大類:一類是剛性支承系統,其中有由中心筒及輻射布置的桁架結構組成的“論轂式”支承系統及由主副桁架、主副梁組成的緊貼內圈布置的多連型支承系統;另一類是柔性支承系統,例如我公司在河北省武安市新峰水泥有限公司2×4800t/d水泥熟料生產線中的直徑60m熟料庫施工時采用的就是柔性支承系統。

經使用證明,后者用鋼量省、組裝拆除方便,當內徑不同時,稍事改裝即可繼續周轉使用,完全能滿足滑模施工的需要;而前者中的“輪轂式”只適用于直徑較小(.好8m、10m、12m)的筒倉,當筒倉的直徑在15m、18m甚至更大時,就會出現擁鋼量增大,組裝困難的情況。

當然,剛性支承系統也有它的有點,它可以使庫壁滑升和椎體的施工能同時進行;但是由于支承系統龐大笨重,所以企業在考慮平臺支承系統時都應該根據自有的設備狀況,選出符合自身的支承系統。

四、爬升千斤頂選用

目前,爬升千斤頂由過去單一的3.5t級滾珠式一種,發展為3.5t、6t、9t、10t級,且有滾珠式、楔塊式、松卡式和升降式等多種形式和功能。毫無疑問,大噸位千斤頂的使用,為開拓滑模工藝新領域創造了條件,例如倉庫施工中,由在蒼壁內利用Φ25圓鋼滑升改為利用φ48×3.5mm腳手架管爬升,從而使整個平臺的安全性能有了很大的提升;我們認為在推廣使用大噸位千斤頂的同時,小噸位千斤頂仍有其獨特優點,不能一概摒棄,更不能斥之為因循守舊。

在我們承建的滑模施工中,主要是采用6t級的千斤頂;它的優點是實用性更好的Φ48×3.5mm腳手架管爬升,能使“門”字架雙腿受力均衡,垂直度易于控制;另外因千斤頂提升力不是很大,提升架之間的間距較小(一般在1---1.35m),每個“門”架腿受力較小,不致引起提升架橫梁與直腿間連接處脫焊或螺栓被拉開,也可減小內外圍圈構件的截面尺寸從而能有效地防止漲模,**筒壁厚度均勻;以60m庫為例,根據操作平臺荷載情況,千斤頂數量確定如下:

1、總荷載計算

(1)模板系統、操作平臺系統的自重700kN;

(2)操作平臺上的施工荷載;

1.5kN/㎡×760㎡=1140kN

(3)卸料對操作平臺的沖擊力:16kN

(4)砼與模板之間的磨阻力:

2.5kN/㎡×456㎡=1140kN;

(5)風荷載為500kN

總荷載N為:3496kN

2、支承允許承載能力確定:

支承桿采用非工具式φ48×3.5mm鋼管

Po=(a/k)×(99.6-0.22L)=31.92kN

注:式中Po-----支撐桿允許承載能力

a----工作條件系數,取0.8;

K--------安全系數,取2.0

L---------支撐桿長度,取90cm;

Po1-----千斤頂工作起重量30KN(GYD—60)。

3、千斤頂數量的確定

Nmin=N/P01=109.5(臺)

注:式中N----總荷載3496kN

根據工作實際情況,確定千斤頂數量為142臺。

液壓千斤頂參數

五、滑升模板高度選用

滑升模板的高度以小于1.2m為宜,高度大,將使混凝土對模板的側壓力增大,“門”字架腳柱處連接焊縫就容易脫開,引起漲模,例如在黑龍江某糧庫施工時,有一家單位采用了1.5m的模板,結果門架柱焊縫脫開,造成壁厚增大,.后不得不鑿除返工重滑。

滑升模板.好還是用3009的組合型鋼模板,有些單位試用1000×2400mm的大模板,試圖提高工效;實踐證明,此法在筒倉滑模工中未必可取,因為大模板笨重,曲率固定,一旦筒徑改變,則變徑周轉試用難度加大,得失相抵,實不足取。

六、滑模的冬期施工措施

鋼筋混凝土筒倉一般為薄壁結構(壁厚180~600mm),采用滑模法施工時,要求用坍塌度12----14cm的混凝土,混凝土在模板內的時間少則4個小時,多則6個小時即行出模,以后便一直裸露在外,極易受凍,因此過去一直認為不能進行冬期施工。但是,有些時候的一些特殊情況要求我們不得不打破常規進行冬期施工,如2004年,我公司在修建汾西礦務局介休龍鳳水泥廠中的熟料庫時,正值冬季;在施工中,我們采取了一下措施:

1、混凝土采用熱水拌和,**稱量DK-20型抗凍減水早強外加劑用量,確保混凝土在16-18℃(滿足熱工計算≮10℃的規定);坍落度13—15cm(滿足配比試驗要求12—14cm規定);如果采用的是商品混凝土,應要求商品混凝土公司派專人到施工現場,負責施工現場和商品混凝土站之間的銜接,以**混凝土能順利的到達施工現場。

2、在外吊腳手架的外圍,用一層厚草墊,一層巖棉布嚴嚴實實地裹住,形成一個保溫棚;然后在吊腳手架圓周方向設置若干電加熱器,并設置溫度計測溫,使暖棚內溫度不低于5-8℃;內部柔性拉桿的上面用一層彩條布蓋嚴實,同樣筒壁上的預留孔和門窗洞口同樣做法封死,然后在倉內底部生3—4處焦爐加熱,但應注意煙氣排放,嚴防煤氣中毒。

有一點必須注意,無論采用上述哪種方法保溫,安全防火都將是重中之重的關鍵,故操作平臺及吊腳手架上都應該設置足夠數量的滅火器,嚴防火災發生。

3、因冬期混凝土強度增長較慢,故放慢滑升速度(降為0.1m/h),使混凝土在模板內的時間適當延長,增加混凝土的出模時間,當混凝土的強度達到了滑模施工工藝要求的出模強度即設計強度的30%左右時,那么混凝土出模了以后受凍害的程度就很低了。

在俄羅斯6000t/d水泥生產線冬季滑模施工過程中,除了上述暖棚法施工外,還采取了在混凝土中埋入Φ3.5m電阻絲的方法對出模后的混凝土實體進行保暖;另外對小直徑的滑模出模混凝土還采用了電熱毯包裹保溫的方法進行保溫。以上施工方法供國內北方地區冬季滑模施工時參考選用。